在制造業(yè)的激烈競爭中��,產(chǎn)品外觀品質(zhì)已成為中小企業(yè)的核心競爭力����。然而,傳統(tǒng)人工檢測(cè)面臨效率低����、標(biāo)準(zhǔn)不一、成本攀升等痛點(diǎn)����,尤其在產(chǎn)量激增或用工波動(dòng)時(shí)更為突出。如何以有限投入實(shí)現(xiàn)穩(wěn)定高效的外觀質(zhì)檢����?工業(yè)級(jí)2D視覺技術(shù)正成為越來越多企業(yè)的首選方案�。

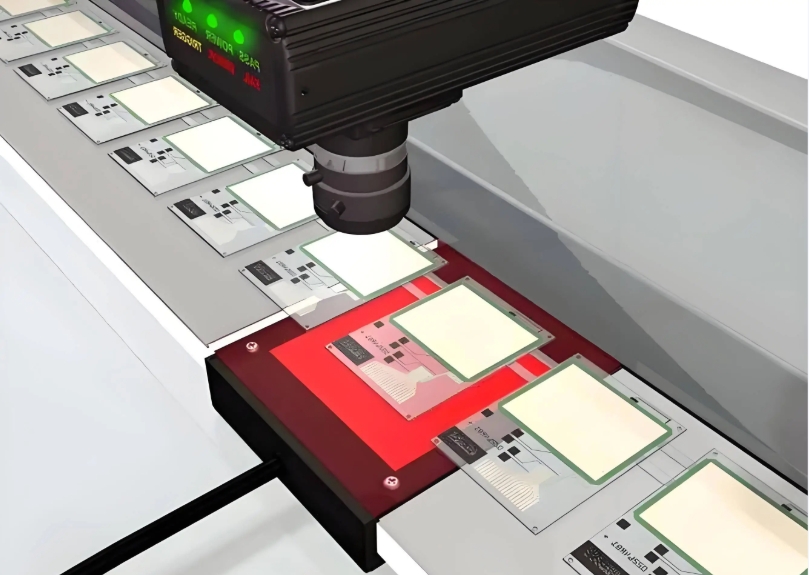

2D視覺檢測(cè):技術(shù)原理與核心價(jià)值

精密定位與測(cè)量: 基于亞像素級(jí)圖像處理�����,實(shí)現(xiàn)微米級(jí)尺寸測(cè)量與位置定位

智能缺陷識(shí)別: 結(jié)合傳統(tǒng)算法與深度學(xué)習(xí),精準(zhǔn)識(shí)別劃痕�、污漬、缺損�����、變形等數(shù)十種缺陷

高速實(shí)時(shí)處理: 毫秒級(jí)圖像處理能力,完美適配高速產(chǎn)線(最高可達(dá)2000件/分鐘)

標(biāo)準(zhǔn)化判定: 內(nèi)置嚴(yán)格邏輯規(guī)則,杜絕人工主觀差異�����,確保質(zhì)量一致性

賦能中小企業(yè):典型應(yīng)用案例深度解析

1.精密五金零件全檢升級(jí)(青島某緊固件企業(yè))

螺紋完整性自動(dòng)識(shí)別

表面劃傷/壓痕檢測(cè)(精度0.05mm)

關(guān)鍵尺寸自動(dòng)測(cè)量(公差±0.1mm)

成效:

檢測(cè)速度提升至120件/分鐘�����,效率提升500%

漏檢率降至0.1%以下,年減少質(zhì)量損失超50萬元

節(jié)省質(zhì)檢人力4人��,8個(gè)月收回硬件投入

2.電子元器件引腳智能質(zhì)檢(山東某傳感器制造商)

痛點(diǎn): 人工顯微鏡檢測(cè)效率低��、易疲勞,引腳變形/缺失漏檢導(dǎo)致整批退貨

解決方案: 在線式2D視覺系統(tǒng),配備高精度光學(xué)鏡頭

核心功能:

引腳共面性自動(dòng)測(cè)量(精度±0.03mm)

引腳缺失/彎曲實(shí)時(shí)報(bào)警

表面字符印刷OCR自動(dòng)校驗(yàn)

成效:

100%全檢替代抽檢��,杜絕批次性質(zhì)量風(fēng)險(xiǎn)

檢測(cè)速度匹配產(chǎn)線節(jié)拍(30件/秒)

人工復(fù)判工作量減少90%����,年節(jié)省成本超30萬元

3.食品包裝印刷質(zhì)量守護(hù)者(青島某包裝企業(yè))

痛點(diǎn): 高速印刷中臟污、漏印�、套色偏差頻發(fā)����,人工復(fù)檢滯后

解決方案: 高速線陣相機(jī)系統(tǒng),集成專用色彩分析模塊

核心功能:

印刷圖案完整性比對(duì)(支持復(fù)雜圖案)

色彩偏差實(shí)時(shí)監(jiān)測(cè)(ΔE<1.5)

條形碼/生產(chǎn)日期OCR自動(dòng)讀取

成效:

實(shí)時(shí)報(bào)警攔截缺陷品,不良品流出率降低95%

減少廢料15%�����,年節(jié)約成本超80萬元

客戶投訴率下降70%�,品牌美譽(yù)度顯著提升

為何我們的方案更適配中小企業(yè)����?

精準(zhǔn)定制: 深入理解行業(yè)Know-How�,方案設(shè)計(jì)直擊核心痛點(diǎn)

快速部署: 模塊化設(shè)計(jì)���,即插即用�,平均2周完成產(chǎn)線集成

成本友好: 高性價(jià)比硬件組合���,ROI通常在6-12個(gè)月內(nèi)實(shí)現(xiàn)

靈活擴(kuò)展: 支持與PLC/MES系統(tǒng)無縫對(duì)接��,預(yù)留3D視覺升級(jí)接口

持續(xù)賦能: 本地化技術(shù)支持團(tuán)隊(duì)�����,響應(yīng)速度<4小時(shí)

即刻行動(dòng),開啟零缺陷制造!

青島地區(qū)制造企業(yè)現(xiàn)可申請(qǐng)免費(fèi)視覺檢測(cè)可行性評(píng)估�。我們的工程師將深入您的產(chǎn)線����,量身規(guī)劃高性價(jià)比的視覺質(zhì)檢升級(jí)路徑����,提供清晰的ROI分析報(bào)告����。

📞 聯(lián)系視覺專家 | 📧 獲取行業(yè)方案白皮書 | 🌐 在線咨詢實(shí)時(shí)響應(yīng)

2D視覺引導(dǎo)如何提升汽車零部件分揀效率?揭秘某企生產(chǎn)線改造實(shí)戰(zhàn)案例