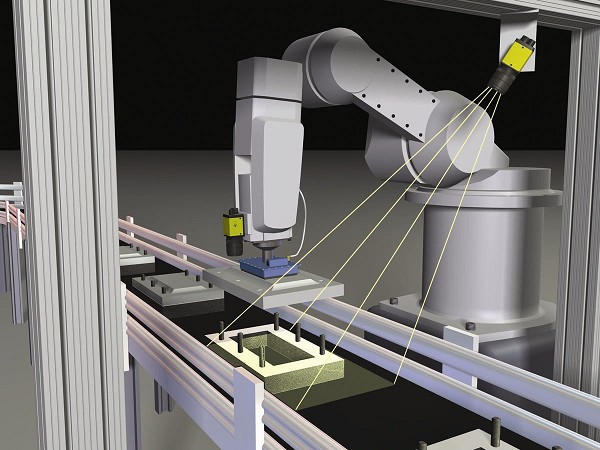

ÔÚđĪI(yĻĻ)ŨÔÓŧŊĀËģąÖÐ��ĢŽÖÐÐĄÆóI(yĻĻ)ģĢÃæÅRÉëyĀ§ūģĢšļßķË3DŌÓX·―°ļģÉąūļß°šĄĒĘĐÍës���ĢŽķøũ―y(tĻŊng)ČËđĪēŲŨũÓÖīæÔÚЧÂĘÆŋîiÅcÆ·ŋØēĻÓĄĢ2DŌÓXŌý§žžÐg{―čÆäģÉĘė·(wĻ§n)ķĻĩÄÐÔÄÜ�ĄĒļüĩÍĩÄēŋĘðģÉąūÅcŨŋÔ―ĩÄßmŠÐÔ���ĢŽģÉéÖÐÐĄÐÍÆóI(yĻĻ)ß~ÏōÖĮÄÜÖÆÔėĩÄĄ°ĩÚŌŧKĖø°åĄą�����ĄĢËüŨCÆũČËÕæÕýíÓÐÁËĄ°ŅÛūĶĄąšÍĄ°īóÄXĄą�����ĢŽÔÚūŦķČÅcЧÂĘÖŪégÕŌĩ―ÁËüS―ðÆ―šâücĄĢ

Ōŧ�ĄĒžžÐgŧųĘŊĢš2DŌÓXČįšÎéCÆũČËŲxÓ襰ūŦĘŌūĄą

2DŌÓXŌý§žžÐgĩÄšËÐÄÔÚÓÚÍĻß^đĪI(yĻĻ)ÏāCēķŨ―ÄŋËÎïówĩÄÆ―ÃæDÏņÐÅÏĒ�����ĢŽ―YšÏļßËŲDÏņĖĀíËã·ĻĢŽrŨReÎïówĩÄÎŧÖÃ����ĄĒ―ĮķČž°ęPæIĖØÕũücĢŽēĒĒŨøËĩ(shĻī)þ(jĻī)ÍŽē―ũÝÖÁCÆũČËŋØÖÆÏĩ―y(tĻŊng)���ĄĢß@·NžžÐgÍŧÆÆũ―y(tĻŊng)ücÎŧĘū―ĖĩÄūÖÏÞ�ĢŽŽF(xiĻĪn)ČýīóÄÜÁĶïwÜSĢš

ÓB(tĻĪi)ķĻÎŧŅaĢšßmŠíÁÏÎŧÖÃÆŦēî�����ĢŽÏûģýČËđĪÉÏÁÏÕ`ēîĢŧ

ķāŨËB(tĻĪi)ŨReĢšÍĻß^ĖØÕũÆĨÅäūŦĘÅÐāÎïów―ĮķČ��ĢŽŌý§CÆũČËūŦĘŨĨČĄŧōŅbÅä�����Ģŧ

ŋđļÉ_ÄÜÁĶĢš―YšÏĢÓÃđâÔīÅcVēĻËã·Ļ��ĢŽŋÉŠĶÓÍÎÛ����ĄĒ·īđâĄĒÕÚõĩČÍësđĪr�����ĄĢ

°ļĀýĒĘūĢšÆûÜŋĻŧÉČŦŨÔÓŅbÅäëyî}ÆÆ―â

ÄģÆûÜÅäžþSÔÚŨųŌÎëC―MŅbÖÐ����ĢŽÐčĒąíÃæÕīMÓÍÖŽĩÄŋĻŧÉūŦĘŅbČëēÛÎŧĄĢũ―y(tĻŊng)ČËđĪ·ÅÖÃŌōŌÓXÆĢÚ§ÖÂåeÕ`ÂĘļßß_5%��ĄĢēŋĘð2DŌÓXÏĩ―y(tĻŊng)šó����ĢŽÍĻß^2000ČfÏņËØļßĮåÏāC+h(huĻĒn)ÐÎŋđŅĢđâđâÔī―MšÏĢŽrÓËãŋĻŧÉ―ĮķČÅcÖÐÐÄÆŦŌÆÁŋ�����ĢŽŌý§CÐĩĘÖÍęģÉ0.1mmūŦķČĶÎŧ�ĄĢÏĩ―y(tĻŊng)ŽF(xiĻĪn)Ą°ŌŧÍÏķþĄąÍŽē―zyëpđĪÎŧĢŽåeÕ`ÂĘ―ĩÖÁ0.02%�ĢŽđ(jiĻĶ)ĘĄŲ|zČËÁĶ3ČË/ūĄĢ

ķþ�ĄĒöū°ÍŧÆÆĢš2DŌÓXÔÚęPæIđĪËÖÐĩÄÔöЧÛ`

ĢĻ1ĢĐČĨÃŦīĖđĪËĢšļæeČËđĪäSĩķrīú

čTžþĄĒŨĒËÜžþÃŦīĖČĨģýĘĮCžÓÜégĩÄĩäÐÍÍīüc�ĄĢÄģÖÐÐĄÎå―ðSēÉÓÃ2DŌÓXŌý§CÆũČËÏĩ―y(tĻŊng)Ģš

ūŦĘķĻÎŧĢšÏāCßÃčđĪžþąíÃæĢŽŨReÃŦīĖ

^(qĻą)ÓōŨøËÅcļßķČ·ķú���Ģŧ

ŨÔßmÅä·―ĢšCÆũČËļųþ(jĻī)ŌÓXĩ(shĻī)þ(jĻī)ÓB(tĻĪi)Ō(guĻĐ)īōÄĨÁĶķČÅcÜÛE���Ģŧ

ķāÆ··NŧėūĢšÏĩ―y(tĻŊng)ŋÉÓÉÏ°Ų·NđĪžþÄĢ°åĢŽĮÐQÉúŪaroÐčÖØÐÂūģĖ���ĄĢ

ģÉЧĢšČĨÃŦīĖЧÂĘĖáÉý200%���ĢŽŪaÆ·ąíÃæēŧÁžÂĘÄ8%―ĩÖÁ0.5%��ĢŽÄęđ(jiĻĶ)ĘĄ·ĩđĪģÉąūģŽ50ČfÔŠ�����ĄĢ

ĢĻ2ĢĐÁÏŋōēðķâĢšÐĄŋÕégĀïĩÄīóŨũé

áĶÆûÜÁãēŋžþSÉĖĩÄÎïÁÏÖÜÞDÐčĮó���ĢŽžŊģÉyūāđĶÄÜĩÄ2DŌÓX·―°ļŽF(xiĻĪn)ÍŧÆÆĢš

ŋÕégļÐÖŠÉýžĢšÍĻß^žĪđâyūāÄĢKĢĻ150-2500mm·ķúĢĐ ÍŽē―·īðđĪžþÉîķČÐÅÏĒĢŧ

·ĀÅöŨē·―ĢšCÆũČËŌĀþ(jĻī)ūāëxĩ(shĻī)þ(jĻī)ÓB(tĻĪi)Õ{ÕûŨĨČĄÜÛE�����ĢŽŋsķĖŋÕÐÐģĖrég����Ģŧ

ūoÐÍÔOÓĢšÏāCÖą―ÓžŊģÉÓÚCÆũČËAūßĢŽoî~ÍâđĪŋØCÕžÓÃŋÕég�����ĄĢ

ģÉЧĢšēðķâđ(jiĻĶ)ÅÄrégŋsķĖ35%��ĢŽÔÚ―ðŲžþ·īđâđĪrÏÂČÔąĢģÖ99.8%ŨĨČĄģÉđĶÂĘ�����ĄĢ

ČýĄĒéĘēÃīÖÐÐĄÆóI(yĻĻ)ļüŠęPŨĒ2DŌÓX�ĢŋĢĻÍķČëŪaģöąČyĢĐ

ÏāąČ3DŌÓXÓÝmĩ(shĻī)ĘŪČfĩÄÓēžþģÉąūĢŽ2DŌÓXÏĩ―y(tĻŊng)ūßÓÐï@Öø(yĻu)ÝĢš

| ūSķČ | 2DŌÓX·―°ļ | ũ―y(tĻŊng)ČËđĪ/đĖķĻđĪŅb

|

| ģõĘžÍķČë | 5-15ČfÔŠĢĻšŽÏāC+Üžþ+žŊģÉĢĐ | 3DŌÓX·―°ļžs3-5ąķģÉąū6 |

| ēŋĘðÖÜÆÚ | 1-3ÖÜĢĻËķĻšÎĢĐ | 3DÏĩ―y(tĻŊng)ÐčÍësücÔÆËķĻ |

| ČáÐÔÄÜÁĶ | Ö§ģÖŪaÆ·QÐÍĄÜ10·Öį | ÐčÖØÐÂÔOÓAūß/ģĖÐō |

| ūSŨoëyķČ | ÄĢKŧŊļüQ���ĢŽžžÐgÖ§ģÖV·š | ŌĀŲĢI(yĻĻ)Ëã·ĻFę Õ{Ô |

ÄģëŨÓßB―ÓÆũÆóI(yĻĻ)ŨCĢš

ÔÚēåázyđĪÎŧēŋĘð2DŌÓXķĻÎŧÏĩ―y(tĻŊng)šóĢŽÔOäÍķŲYŧØĘÕÆÚH5.2ÔÂ���ĄĢÍĻß^―ĩĩÍÂĐzÂĘąÜÃâĩÄŋÍôËũŲr��ĢŽÄęég―ÓÍėŧØpʧģŽ80ČfÔŠ����ĄĢ

ËÄ��ĄĒÎīížæČÝĢš2DŌÓXĩÄÖĮÄÜŧŊŅÝßM·―

ëSÖøAIËã·ĻČÚšÏÅcķāũļÐÆũ

f(xiĻĶ)ÍŽžžÐgĩÄ°l(fĻĄ)Õđ���ĢŽ2DŌÓXÏĩ―y(tĻŊng)ÕýÍŧÆÆũ―y(tĻŊng)ūÖÏÞĢš

ÉîķČWÁžÓģÖĢšŽF(xiĻĪn)Íësąģū°ÏÂĩÄĖØÕũĖáČĄ�����ĢŽßmŠđĪžþžyĀíŨŧŊ�����Ģŧ

2D+yūāÄĢKĢšŌÔĩÍģÉąūŽF(xiĻĪn)ĘČýūSķĻÎŧ�ĢŽMŨãķŅŊBžþ·ÖþÐčĮó4Ģŧ

ĩ(shĻī)þ(jĻī)žŊģÉŅÓÉėĢšŌÓXĩ(shĻī)þ(jĻī)ÅcMES/PLCÏĩ―y(tĻŊng)ÖąßB����ĢŽ―ĻÉúŪaŨ·ËÝé]h(huĻĒn)ĢĻČįšŅbĮúū―ķĻķþūSīaĢĐĄĢ

ĢžŌŌ―ĮĢš

Ą°ÎīíÎåÄęČ����ĢŽ2DŌÓXČÔĒÕžþ(jĻī)đĪI(yĻĻ)ŠÓÃģŽ70%·Ýî~ĄĢÆäšËÐÄrÖĩÔÚÓÚÓÃOšžÜ―âQ―^īóķāĩ(shĻī)Æ―ÃæŌý§ÐčĮó�����ĢŽĘĮÖÐÐĄÆóI(yĻĻ)ÖĮÄÜŧŊļÄÔėĩÄŨî(yĻu)―â��Ą���ĢĄąĄŠĄŠđĪI(yĻĻ)ŌÓXžžÐg°ŨÆĪø2025

―YÕZĢšĩÍģÉąū�����ĄĒŋėēŋĘð���ĄĒļßŋÉŋŋ

ĶÓÚîAËãÓÐÏÞ

sØ―ÐčĖáÉýÁžÂĘ���ĄĒpÉŲČËÁĶŌĀŲĩÄÖÐÐĄÖÆÔėÆóI(yĻĻ)ĢŽ2DŌÓXŌý§žžÐgēŧĘĮß^ķÉ·―°ļ��ĢŽķøĘĮ―ČŦĮōōŨCĩÄģÉĘėßxņ����ĄĢËüÓÃŋÉîAyĩÄÍķČëĮËÓÉúŪaЧÂĘÜSßwĢŽŨĄ°CÆũĖæČËĄąēŧÔŲĘĮīóÆóI(yĻĻ)ĩÄĢŲĖØā����ĄĢ

oÕÄúÉíĖÆûÅä����ĄĒÎå―ðĄĒëŨÓŧōžŌëÐÐI(yĻĻ)�ĢŽČįđûÃæÅRķĻÎŧēŧĘĄĒzyĩÍЧ�ĄĒQū·ąŽĩÄÍīücĢŽ2DŌÓXŌý§·―°ļķžŌŅĘäšÃ���ĢŽģÉéÄúÜégĀïÄĮëpÓĀēŧÐļĩĄĩÄĄ°ÖĮÄÜÖŪŅÛĄą�����ĄĢ